In der fortschrittlichen Fertigung basieren Entscheidungen heute eher auf Fakten als auf Meinungen. Teams, die bereits gut mit digitalen Prozessen umgehen können, können davon ausgehen, dass sie mehr Kontrolle über Materialien, Veröffentlichungstermine und Formen haben. Der heutige Wert liegt nicht darin, neu zu sein, sondern im Einklang zu stehen. Unternehmen können zuversichtlich wachsen, wenn sie über Prozesse verfügen, die das, was im Design geplant wurde, mit dem, was tatsächlich hergestellt wurde, verbinden. Das Hauptthema dieses Vortrags ist, wie gewachsene Unternehmen durch gute Integration und kluge Entscheidungen in jeder Phase des Produktionsprozesses einen Wettbewerbsvorteil erzielen können.

Abstimmung der Abläufe im gesamten Werk

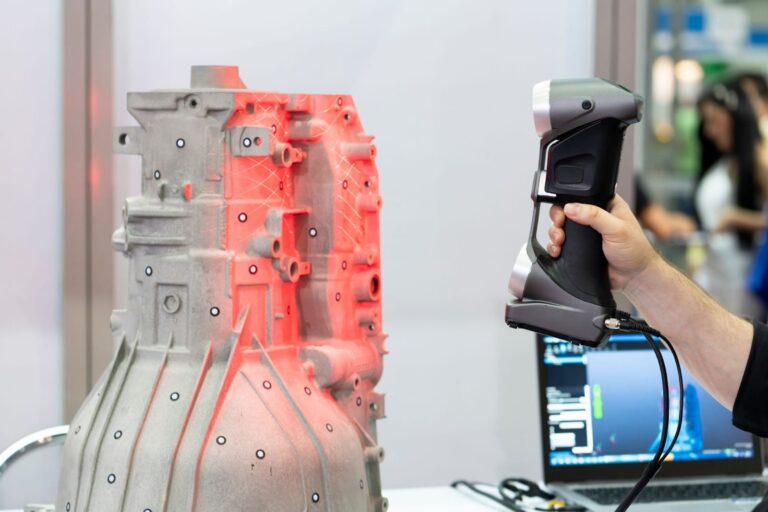

Wenn Produktion und Ingenieure dieselbe Informationsquelle nutzen, werden Verzögerungen und Nacharbeiten reduziert. Teams können überprüfen, ob Klemmen, Werkzeuge und Einstellungen wie geplant funktionieren, indem sie reale Teile genau erfassen. In der Praxis beschleunigt das 3D scanning die Iteration, da Unterschiede sofort sichtbar werden. Der Effekt ist am besten, wenn die Scandaten direkt in die Inspektions- und Feedbackschleifen einfließen, anstatt in separaten Berichten gespeichert zu werden. Wenn dieser Schritt zu den regelmäßigen Kontrollen hinzugefügt wird, erzielen Werke eine stabilere Produktion und weniger späte Überraschungen.

Datenintegrität und Feedback zum Design

Hochpräzise Daten sind nur dann nützlich, wenn sie Menschen bei Entscheidungen helfen. Toleranzen und Grenzwerte sind Dinge, die Ingenieure bereits kennen. Die Geschwindigkeit, mit der Dinge geschehen, ändert sich. Scans können dazu beitragen, die Lücke zwischen Design und Fertigung zu schließen. Dieser kurze Zyklus unterstützt Designänderungen, die berücksichtigen, wie Dinge hergestellt werden. 3D-Scans werden in einem anderen Schritt des Prozesses verwendet, um den Verschleiß von Werkzeugen und die Abweichung von Teilen im Laufe der Zeit zu überprüfen. Diese ständige Überprüfung trägt dazu bei, die Qualität hoch zu halten, ohne die Arbeit zu verlangsamen.

Auswahl der Materialien und Durchsatz

Das Verhalten der Teile und ihre Kosten beeinflussen ebenfalls die Produktionsstrategie. Die Teams vergleichen die Auswahlmöglichkeiten anhand des Gewichts, der Oberflächenbeschaffenheit und der anschließend erforderlichen Arbeiten. Das Binderschnitten wird in der additiven Metallfertigung immer besser. Die endgültigen Eigenschaften hängen von den ausgewählten Brennpulvern und Sinterprofilen ab. Viele Unternehmen suchen nach Plattformen wie Desktop-Metallsystemen, um die beste Kombination aus Geschwindigkeit und Teiledichte in großem Maßstab zu finden. Dabei geht es weniger um Fachkenntnisse als vielmehr um die Stabilität zwischen den Chargen.

Prozesssteuerung und -erweiterung

Es besteht ein Risiko bei der Steigerung der Produktion, wenn die Kapazitäten nicht mit der Nachfrage Schritt halten können. Standardisierte Prozesse machen die Dinge weniger unvorhersehbar. Klare Übergaben zwischen den digitalen Schritten verhindern, dass Informationen verloren gehen. In dieser Situation werden Automatisierungs- und Qualitätssysteme oft zusammen mit desktop metal optionen in Betracht gezogen. Wir möchten, dass dies immer wieder über Schichten und Standorte hinweg geschieht. Führungskräfte achten auf wichtige Kennzahlen wie Gesamtkosten und Rücklaufzykluszeit und nicht nur auf die Maschinenleistung.

Warnzeichen, dass Sie bereit sind

Unternehmen, die bereit sind, diese Methoden anzuwenden, verfügen in der Regel über einen stabilen digitalen Faden, der vom Entwurf bis zur Inspektion reicht, mit klaren Abnahmekriterien, die mit Messdaten verknüpft sind. Die Verantwortung für die Qualität wird von allen Abteilungen gemeinsam getragen, nicht nur von den Inspektionsteams. Anstatt nachträglich Änderungen vorzunehmen, wird Geld für organisierte Schulungen und schriftlich festgelegte Methoden ausgegeben. Diese Merkmale zeigen, dass eine Produktionskultur neue Werkzeuge für die Herstellung von Produkten einsetzen kann, ohne dabei zu behindern oder die Kontrolle zu verlieren.

Fazit

Heute verschafft nicht eine einzelne Technologie den Herstellern einen Vorteil, sondern die Koordination. Wenn Materialplanung für die Datenerfassung und Prozesssteuerung zusammenwirken, sind die Ergebnisse sogar noch besser. Unternehmen, die Hilfe bei der Abstimmung dieser Faktoren auf ihre Produktionsziele benötigen, finden Experten und nützliche Hilfe auf Am-pioneers.com, einer Website, die sich auf reale Ergebnisse der additiven Fertigung konzentriert.